Технологические методы обеспечения усталостной прочности упругих элементов

Аннотация

Дата поступления статьи: 01.04.2014Как правило, информация, которой располагают справочники по испытаниям на усталость геометрически правильных образцов, дает только оценочные характеристики и в конструкцию закладывают запас в несколько, а иногда в несколько десятков раз превышающий предел прочности материала. А с целью экономии материала, с точки зрения морального старения, изделие должно разрабатываться на заданный ресурс. Для деталей, которые работают в области упругих деформаций и рассчитаны в эксплуатации на заданный режим работы необходимо заложить в конструкцию гарантированный ресурс. Для этого, на примере компенсирующей муфты, предложена методика, в которой использованы расчетные методы CAD/CAM/CAE/CSE системы NX 7,5 и натурные испытания с учетом влияния технологии упрочнения поверхности. Определен характер деформаций в упругом элементе в NX 7,5. Выполнен расчет упругого элемента с помощью модуля «гибкое тело» в NX 7,5, но в связи с тем, что в расчете невозможно учесть технологические параметры изготовления изделия, проведены эквивалентные натурные испытания. Соответственно, спроектирован и изготовлен стенд для эквивалентных испытаний. В завершении, для сравнения, выполняется компьютерная симуляция для расчета больших перемещений и сложного движения муфты. Для этого использовано приложение NX 7,5 «Симуляция кинематических механизмов» с привлечением инструментов «Гибкое тело».

Ключевые слова: компенсирующая муфта; деформируемое тело; упругий элемент; усталостная прочность; эквивалентные испытания; надежность; ресурс.

05.02.07 - Технология и оборудование механической и физико- технической обработки

Влияние технологических параметров на усталостную прочность, как правило, в справочной литературе не отражается. В данной работе предложена методика обеспечения заданного ресурса изделия с учетом влияния технологических факторов. При моделировании в системе NX в приложении «гибкое тело» определяется характер нагрузки и по характеру нагрузки проектируется стенд, который воспроизводит деформации в образце. Использование методов ускоренных испытаний позволяет опробовать различные технологические методы обработки поверхности и выявить те, которые могут гарантированно обеспечить ресурс изделия.

1 Методы

1.1 Методы испытаний образцов металлов и сплавов на усталость одними из первых рассмотрены в работах В.П. Когаева , М.Э. Гарфа И.В. Кудрявцева. Эти виды испытаний стандартизованы ГОСТ 25.507-79. Во многих практических ситуациях материалы подвергаются воздействию переменных нагрузок чаще, чем статических. Постепенное накопление незначительных количеств пластической деформации, возникающих в результате воздействия цикла переменных напряжений, известно под названием усталости материала. Усталость может стать причиной разрушения материала при напряжениях, величина которых значительно ниже предела текучести. Для проведения испытания на усталостную прочность образцы материала подвергают воздействию циклических нагрузок в некотором их диапазоне. В каждом случае подсчитывают число циклов, требуемых для разрушения образцов.

1.2 В настоящее время практикуются различные методы обработки материалов: от лезвийно-абразивной обработки до лазерно-плазменной резки. Применение технологического способа управления конкурентоспособности изделия в промышленности препятствует отсутствие технологической базы [1]. Есть упоминания по технологическому обеспечению усталостной прочности деталей в учебниках [2 - 4], однако, влияние технологических методов обработки и упрочнения поверхности [5] на усталостную прочность, как правило, в учебниках и справочной литературе [6 - 7] не отражается. Поэтому при проектировании новых конструкций желательно учесть множество конструктивно-технологических факторов на основе которых будут приниматься проектные решения.

Характер нагрузки зависит от условия работы детали и, каким образом деформация и напряжения распределяется в материале позволяет решить метод конечных элементов. В частности в пакете NX имеется приложение «Гибкое тело» и поэтому основную информацию по влиянию технологических параметров на усталостную прочность могут дать сравнительные ускоренные испытания. При моделировании в NX в приложении «гибкое тело» определяется характер нагрузки и по характеру нагрузки проектируется стенд, который воспроизводит деформации в образце. Использование методов ускоренных испытаний таких как: увеличение частоты нагрузки, наличие концентраторов напряжений, позволяет опробовать различные технологические методы обработки поверхности и выявить те, которые могут гарантированно обеспечить ресурс изделия.

2. Ускоренные испытания.

Время действия эксплуатационных нагрузок велико и воспроизведение аналогичных условий нецелесообразно из-за неприемлемой продолжительности и высокой стоимости. Для сокращения времени испытаний допускается разрабатывать мероприятия по их ускорению при неизменном критерии предельного состояния детали. На стадиях подготовки и проведения усталостных испытаний общее сокращение их длительности и материальных затрат достигают [8]:

-выбором допустимой повышенной частоты испытаний;

-выбором обоснованных форсированных режимов нагружения;

-увеличением числа одновременно испытуемых на одной установке деталей.

Однако, в каждом конкретном случае следует принимать решения, ориентируясь на конструкцию конкретного изделия.

3. Экспериментальная часть.

Данная работа проводилась на примере компенсирующей муфты, разработанной в ОАО «Зеленодольское ПКБ».

Муфта типа МК (система) предназначена для использования в качестве компенсирующего звена в соединениях двигателя с редуктором и редуктора с валопроводом, имеющих значительные взаимные перемещения во время работы.

Система состоит из 2-х одинаковых полумуфт, связанных соединительным валом. Каждая полумуфта, работающая как шарнир с осевой податливостью, состоит из внутреннего и внешнего ободов, связанных между собой тягами,. Внешние ободы полумуфт связаны с фланцами подсоединяемых валов. Внутренние ободы жестко связаны между собой соединительным валом.

Ресурсоопределяющей частью упругой муфты, является упругий элемент – тяга. (Рисунок 1). Материалом для упругих элементов служит в основном сталь и резина. В представленной конструкции муфт типа МК отсутствуют неметаллические материалы, а упругие элементы тяги выполнены из титанового сплава 3В ТУ 1-5-357-75.

Рисунок 1. Упругий элемент.

3.1. Методика.

3.1.1 Оценка характера нагружения.

Эксплуатация тяг предусматривает деформацию упругой области. Оценка характера деформации упругого элемента проводится методом конечных элементов [9] в модуле NX 7,5 «Расширенная симуляция» в приложении «гибкое тело». Для этого моделируется трехмерная модель изделия - компенсирующей муфты в двух положениях: первое - без перекосов; второе - с расцентровками ±5 мм по смещению, и ± 0,5 ° по излому (конструктивно заданы). Определяется характер нагружения упругих элементов, который задается при расчете характера деформации в модуле «Расширенная симуляция».

3.1.2. Моделирование стенда для ускоренных испытаний, позволяющий воспроизводить характер деформаций.

Для проведения ускоренных испытаний был смоделирован стенд (Рисунок 2), воспроизводящий характер деформаций упругого элемента в составе компенсирующей муфты. Для этого была проведена предварительная оценка с использованием теории подобия, для проведения сравнительного анализа влияния технологических факторов на ресурс тяг на уменьшенных образцах за приемлемое время.

Масштабный эффект зависит главным образом от поперечных размеров. В расчетах данной работы было принято 0,5.

Рисунок 2. Стенд для испытания упругих элементов

Описание конструкции и работы стенда (Рисунок 3):

Рисунок 3. Стенд для испытания упругих элементов

- рама, 2- опора двигателя, 3- двигатель, 4- ремень клиновой, 5- задатчик колебаний, 6- кронштейны, 7- тяга.

3.1.3 Проверка программы испытаний на адекватность результатов эквивалентных испытаний, используя различные концентраторы напряжений.

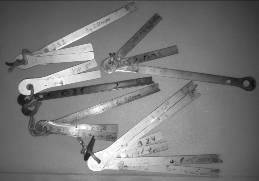

Испытания для выбора концентратора напряжения проводились на N=13 образцах до разрушения, из которых 7 - с концентратором напряжений в виде надреза, 6 – в виде отверстий. (Рисунок 5)

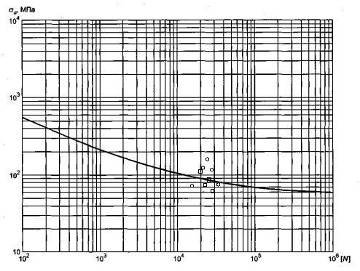

Рисунок 4. Расчетная кривая усталости для сплава титана АТ3 ГОСТ Р52857.6-2007. O – для концентраторов в виде надреза, - для концентраторов в виде отверстия.

Ускоренные испытания образцов с концентраторами в виде отверстия показали наиболее адекватное время разрушения как видно по кривой усталости для титана АТ3 по ГОСТ Р52857.6-2007 (рисунок 4).

Рисунок 5. Испытанные образцы.

3.1.4 В настоящее время проводится эксперимент и собирается статистика по обеспечению усталостной прочности технологическими методами.

Среди технологических методов анализируются методы лезвийной обработки, влияние режимов резания, инструмента и направлений реза, затем анализируется влияние методов поверхностно- пластического упрочнения.

3.1.5 В завершении, для сравнения, выполняется компьютерная симуляция, расчета больших перемещений и сложного движения муфты. Для этого нужно в приложении «Симуляция кинематических механизмов» произвести анализ характера нагружения ресурсоопределяющих деталей методом конечных элементов [10-11] с привлечением инструментов «Гибкое тело».

Литература:

1. Дружинин И.В. Технологический подход к управлению конкурентоспособностью машин [Электронный ресурс] // Инженерный вестник Дона. 2007. №1. - Режим доступа: http://www.ivdon.ru/magazine/archive/n1y2007/2 (доступ свободный) – Загл. с экрана. – Яз. рус.

2. Суслов А.Г., Федоров В.П., Горленко О.А. и др. С90 Технологическое обеспечение и повышение эксплуатационных свойств деталей и их соединений [Текст] / Под общей ред. А.Г. Суслов Машиностроение, 2006. -448, [1] с.: ил.; 22 см — Библиогр.: с. 445—446. — 50000 экз.

3. И. М. Жарский. Технологические методы обеспечения надежности деталей машин [Текст] : учеб. пособие для вузов / И. М. Жарский, И. Л. Баршай, Н. А. Свидунович, Н. В. Спиридонов ; под общ. ред. И. М. Жарского. - Минск: Выш. шк. , 2005. - 299 [1] с.: ил.; 22 см — Библиогр.: с. 295—297. — 30000 экз. - ISBN 985-06-0923-0. 4. Лабутин А. Ю. Исследование, разработка и внедрение процесса пневмогидроструйной обработки лопаток компрессора ГТД в среде жидкости.: дис. канд. техн. наук: 05.07.05: защищена 15.07.99 : утв. 21.01.10 / Лабутин Александр Юрьевич – Казань, 1999. – 165 с. – Библиогр.: С. 156–161. - 04200201565.

5. Санамян Г И. Имитационное моделирование операций упрочнения поверхностным пластическим деформированием [Электронный ресурс] // Инженерный вестник Дона. 2008. №2. - Режим доступа: http://www.ivdon.ru/magazine/archive/n2y2008/69 (доступ свободный) – Загл. с экрана. – Яз. рус.

6. Труханов, В .М. Надёжность изделий машиностроения. Теория и практика [Текст] / В.М. Труханов. – М. : Машиностроение, 1996. – 336 с.

7. Биргер И. А. и др. Расчет на прочность деталей машин: Справочник [Текст] / И. А. Биргер, Б. Ф. Шорр, Г. Б. Иосилевич. — 4-е изд., перераб. и доп. — М.: Машиностроение, 1993. — 640 с: ил.

8. В.А.Григорьева. Испытания авиационных двигателей [Текст]: учеб. пособие для вузов / под общ.ред. В.А.Григорьева и А.С.Гишварова. —М.:Машиностроение, 2009. — 504 с.: ил.

9. Зенкевич О. Метод конечных элементов в технике [Текст] / О. Зенкевич. – М. : Мир,1975. – 541 с.

10. V. A. Levin, K. M. Zingerman. A class of methods and algorithms for the analysis of successive origination of holes in a pre-stressed viscoelastic body. Finite strains// Communications in Numerical Methods in Engineering. 2008. V. 24. Issue 12. P. 2240-2251

11. Zienkiewicz O.C., Taylor R.L. The finite element method. vol.1 The basis [Text]: Monography – Oxford: Butterworth-Heineman, 2000. – 712 p.