Способы формирования микроструктуры пористых пьезокерамических каркасов

Аннотация

Установлено влияние способа изготовления пористых керамических каркасов на основе фаз системы цирконат – титанат свинца (ЦТС) на их микроструктуру. Показано, что при использовании метода формирования каркаса, основанного на удалении порообразователя, микроструктура целевого продукта зависит как от природы порообразователя, так и размеров частиц порообразователя и пьезофазы. Каркасы с преимущественно открытым характером пористости формируют порообразователи разлагающиеся или возгоняющиеся при повышении температуры системы. Если же порообразователь до его термической деструкции или испарения плавится, то керамический каркас будет иметь, преимущественно, закрытый характер пористости. В рамках второго из исследованных способов изготовления пористых каркасов, основанного на разложении аморфной фазы, синтезированной в рамках метода объёмной «химической сборки», получены образцы с диаметром пор от 70 – 90 нм до 450 – 500 нм и смешанным характером пористости.

Ключевые слова: керамические каркасы, пьезофазы цирконата – титаната свинца, пьезокомпозиты со связностью 3 – 3 и 3 – 0

Введение

В современной технике все возрастающую роль играют пьезопреобразователи различного назначения. Среди них важное место занимают системы, способные непосредственно трансформировать всестороннее объёмное давление в электрический сигнал. В частности, они находят применение при изготовлении: а) приборов медицинской диагностики; (б) гидроакустических устройств; датчиков различного назначения (вибрации, прикосновения, пульсирующего давления, сейсмоконтроля, охранной сигнализации и других); микрофонов бытовых и специальных, в том числе ненаправленных, контактных, метрологических и т.д..

Одним из типов материалов, которые пригодны для изготовления объёмночувствительных пьезопреобразователей (ОПП) являются пьезокомпозиты со связностью 3 - 3 и 3 - 0 на основе пористых керамических каркасов с открытой (3 – 3) или закрытой (3 – 0) пористостью. В связи с тем, что пьезоэффект относится к электромеханическим явлениям, т.е. пьезоэлектрические свойства материала связаны с механическими параметрами образца, а, следовательно с архитектурой керамического каркаса, проблема воспроизведения этой архитектуры представляется актуальной.

Задачей представленной работы было определение влияния двух различных способов формирования пористых керамических каркасов на их микроструктуру, а также на электрофизические свойства пьезокомпозитов, изготавливаемых на основе этих каркасов.

Экспериментальная часть

В качестве модельного объекта была выбрана фаза состава PbZr0.5Ti0.4Cd0,05W0,05O3., В качестве порообразователя. разлагающегося до плавления использовался (NH4)2CO3, а и плавящегося - NH4CН3СОO. Их свойства представлены в таблице 1.

Таблица 1 – Свойства порообразователей

|

состав |

Т оС деструкции |

Тплав. оС |

продукты возгонки или разложения |

|

CH3COONH4 |

125 -197 |

114 |

NH3, CH3COOH |

|

(NH4)2CO3 |

58-60 |

- |

NH3, CO2, H2O |

При изготовлении пористого каркаса, на первом этапе порошок пьезофазы, со средним диаметром частиц 0,55 мкм, смешивается в z-образном смесителе с порообразователем (диаметр частиц от 5 до 50 мкм) в необходимых объёмных соотношениях. Полученная смесь прессовалась в брикеты необходимой формы. Часть образцов готовилась в виде "сэндвича": шихта с порообразователем помещалась между двумя тонкими (~100 мкм) слоями пьезоплёнки из того же материала без порообразователя, после чего заготовка прессовалась. У полученной керамики контролировалась:

а) общая пористость, которая определялась из средней плотности образца (ρср.) и рентгеновской плотности пьезоматериала (ρрен.), по формуле:

Побщ. = [(ρрен. - ρср.) / ρрен.]•100% (1)

б) открытая пористость (Пот.) методом влагопоглощения (ГОСТ 2409-80);

в) закрытая пористость (Пз. ) - по разности между Пoбщ. и Пот.

Характер и степень взаимодействия порообразователя с пьезоматериалом контролировались методом РФА (дифрактометр ARL X’TRA).

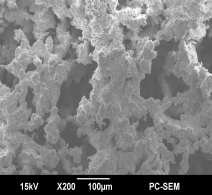

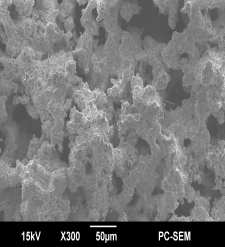

Предварительно температура и время удаления порообразователя из систем определялось по данным ДТА и ТГА (дериватограф Diamond T6/DTA). В дальнейшем режим этого этапа корректировался в связи с тем, что скорость этого процесса зависит от массовой доли порообразователя в образце и геометрических параметров прессзаготовки. Микроструктура образца, полученного после удаления (NH4)2CO3 (40 об.%), показана на рисунке 2 (б).

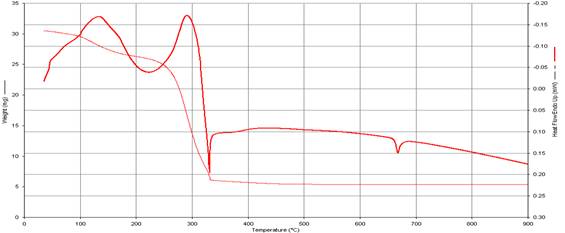

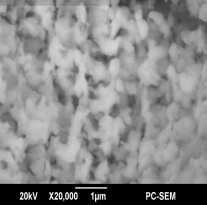

В основе второго метода лежат исследования по формированию фаз кислородно-октаэдрического типа методом «химической сборки» [1], в процессе которой полимерные матрицы, представляющие собой многоядерные комплексы титана (IV) и циркония(IV), , и имеющие сходное строение с подрешёткой (В) целевого продукта, заполняются катионами, формирующими подрешётку (А) целевой фазы. Это взаимодействие реализуется за счёт самопроизвольно протекающих при с.у реакций обмена или внедрения. Продуктом низкотемпературного синтеза является аморфная фаза, которая по данным ДТА и ТГА разлагается при температуре от 330 до 600оК (при нагревании образца со скоростью 5оК) и содержит не более 20 масс.% целевого продукта реакции (рис.1). При нагревании исходного аморфного продукта реакции со скоростью 1оК/мин в интервале температур 310 – 500оК происходит формирование пористого ксерогеля (рис 2), который представляет собой аморфный целевой продукт, изменение массы которого при дальнейшем нагревании и кристаллизации не превышает 8 масс.%.

Рисунок 1. Данные ДТА и ТГА аморфной фазы состава PbZr0.5Ti0.4Cd0,05W0,05O3, образующейся в системе при синтезе методом «химической сборки»

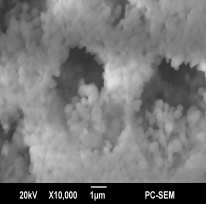

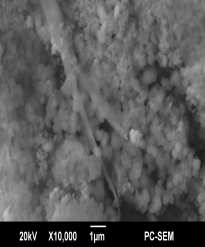

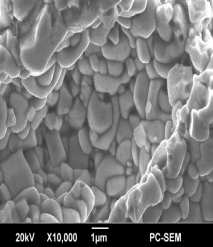

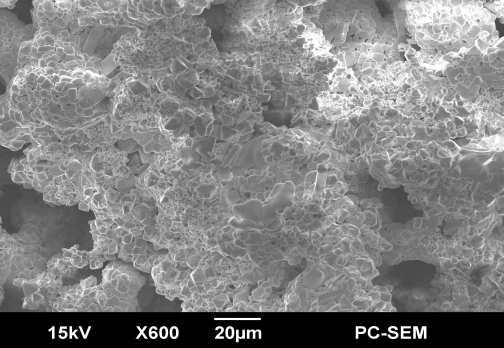

В третьем варианте метода изготовления пористых каркасов с содержанием пьезофазы от 90 до 28 объ.%, порошок легированной фазы ЦТС с размером отдельных частиц (растровый электронный микроскоп JSM-6390LA) менее 0,8 мкм, смешивался, в заданном соотношении, с аморфной первичной фазой того же состава, полученной методом «химической сборки». Изготовленная шихта формовалась при минимальном одноосном давлении и полученные заготовки нагревались со скоростью 1оК/мин в интервале температур 310 – 400оК. При повышении температуры в системах протекают процессы первичной и вторичной рекристаллизации и рост зёрен. Микроструктура трёх типов каркасов показана на рисунке 3. В связи с близким размером зёрен, формирующихся в процессе разложения ксерогеля, скорости указанных вторичных процессов для варианта 2 минимальны, также как и усадка образцов. Тем не менее наблюдается существенное изменение формы пор от круглых к продольным (рис.2а и 3 б)

|

|

|

|

а |

б |

в |

Рисунок 2. Микроструктуры: (а) и (б) ксерогелей состава PbTi0,4Zr0.5Cd0,05W0,05O3 полученных при скорости нагрева (а) – 2оК/мин и (б) 10оК/мин от 300 до 500оК (цена деления 1 мкм) и (б) прессзаготовки (цена деления 100 мкм) на основе фазы того же состава, изготовленной по методу 1 после удаления порообразователя при 800оК (порообразователь (NH4)2CO3 - 70 об.%) .

|

|

|

|

а |

б |

в |

Рисунок 3. Микроструктура сколов пористых керамических каркасов: (а) метод 1 (порообразователь NH4)2CO3 - 70 об.%), температура спекания 1500оС, время 2 часа; (б) метод разложения ксерогеля, температура спекания 1300оС, время 2 часа; (в) – отдельная пора – метод 3, температура спекания 1400оК, время 2 часа. Общая пористость всех каркасов лежит в пределах 52 – 56 об.%.

При смешанном варианте (метод 3) конечный результат зависит от отношения кристаллической и аморфной фазы в начальной смеси: изменение микроструктуры в этом случае не подчиняется аддитивному закону, так как частицы аморфной фазы покрывают поверхности частиц кристаллических порошков, которые в последствии становятся центрами вторичной рекристаллизации.

В дальнейшем образцы по методу 2 нагревались до температуре 1300 – 1350оК, при которой происходило их спекание. Указанный режим позволяет изготовить керамический каркас, имеющий, преимущественно, закрытую пористость (связность типа 3:0). Для получения керамики с открытой пористостью, а также образцов со смешанным типом пористости используются более сложные режимы термообработки заготовок (в том числе и с использованием порообразователя).

При использовании по методу 1 в качестве порообразователя NH4CН3СОO характер первичной заготовки (после удаления NH4CН3СОO) представлен на рисунке 4. В данном случае характер процессов, протекающих в системе отличен от ранее рассмотренного: при плавлении порообразователя образуются капли жидкости, имеющие форму шара или объёмного эллипса. При низкой концентрации NH4CН3СОO в системе (до 30 об.%) они разделены слоями порошка пьезофазы. С ростом доли порообразователя в образце вероятность объединения капель увеличивается, что приводит к нарушению их исходной формы. В результате в образце формируются закрытые, хаотично расположенные каналы, которые после обжига разделены слоями керамики.

Рисунок 4 - Вид микроструктуры керамического каркаса на основе фазы PbTi0,4Zr0.5Cd0,05W0,05O3 , изготовленных с использованием NH4CН3СОO (65 об.%).

После удаления порообразователя образцы спекались при температурах от 1100 до 1280°С в течение 1- 4 часов. Оптимальный режим обжига определялся индивидуально для каждого материала по максимально высоким значениям механических объёмных пьезохарактеристик конечных изделий.

В таблице 1 представлены ЭФП пористой керамики на основе пьезофазы PbTi0,4Zr0.5Cd0,05W0,05O3

Таблица 1.- ЭФП пористой керамики, изготовленной с использование (NH4)2CO3 (М-1) и без порообразователя (М-2), на основе пьезофазы PbTi0,4Zr0.5Cd0,05W0,05O3

|

пористость об. % |

εТ33/εо |

-d31 пК/Н |

d33 пК/Н |

||||||

|

открытая |

закрытая |

|

|

||||||

|

М-1 |

М-2 |

М-1 |

М-2 |

М-1 |

М-2 |

М-1 |

М-2 |

М-1 |

М-2 |

|

21 |

18 |

2,3 |

4,5 |

1100 |

1220 |

98 |

106 |

285 |

293 |

|

44 |

37 |

4,2 |

8,8 |

610 |

710 |

38 |

42 |

279 |

301 |

|

55 |

46 |

6,1 |

12,4 |

215 |

275 |

25 |

26 |

277 |

298 |

|

59 |

51 |

9,3 |

18,1 |

185 |

210 |

19 |

17 |

272 |

308 |

Заключение

В результате проведённых исследований показано, что альтернативой методу изготовления пористых каркасов с применением порообразователей, которые используются в качестве основы для пьезокомпозитов типа 3 – 3 и 3 – 0, является метод, основанный на использовании в качестве прекурсора аморфных фаз, синтезированных в рамках метода «химической сборки». Эти фазы в исходном состоянии могут содержать менее 20 об.% целевого продукта реакции, а потеря их массы при термической деструкции может достигать 90 мас.%. В связи с тем, что удаляющиеся из систем продукты термического разложения газообразны, на первом этапе обжига первичной фазы образуется высокопористый ксерогель, а при его спекании – пористая пьезокерамика. Как было показано при изучении этого процесса, путём изменения скорости нагревания первичной фазы и ксерогеля можно в широких пределах варьировать линейные характеристики всех элементов образцов (зёрен и пор), а также изменять тип связности систем от 3 – 3 до 3 – 0. Установлено, что по своим электрофизическим характеристикам изготовленные пьезокомпозиты, превосходят аналогичные материалы, полученные методом, основанном на удалении порообразователя из прессзаготовки.

Работа выполнена при финансовой поддержке Минобрнауки России в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007—2013 годы», госконтракт № 16.552.11.7024.

Литература

1. Нестеров А.А., Лупейко Т.Г, Нестеров А.А. Синтез шихты оксидных сегнетофаз в водных растворах и электрофизические свойства керамики, полученной на её основе // Труды МНПК "Фундаментальные проблемы пьезоэлектрического приборостроения". Ростов-на-Дону, 1999. Т. 1. С. 254-261.