Исследование газочувствительности пленок ZnO, полученных методом высокочастотного магнетронного распыления

Аннотация

Представлены результаты исследований характеристик газочувствительности пленок оксида цинка, полученных методом высокочастотного реактивного магнетронного распыления. Выявлен ряд технологических параметров, влияющих на коэффициент газочувствительности, время реакции, время восстановления и тип электропроводности полученных пленок. Установленны оптимальные режимы магнетронного распыления оксида цинка для реализации газовых сенсоров (высокочастотное распыление мишени Zn в газовой смеси кислорода и аргона при концентрации кислорода 80%, давлении в камере 0,8 Па и мощности магнетронного разряда 100 Вт). Среднее время отклика таких сенсоров на NO2 составило 5-15 с. Полученные значения коэффициента газочувствительности находились в диапазоне 30-67% для концентраций NO2 от 20 до 100 ppm, СО и СО2 от 50 до 100 ppm и 81-97% для более высоких концентраций газов от 500 до 1000 ppm.

Ключевые слова: Нанотехнологии, магнетронное распыление, оксид цинка, тонкии пленки, газочувствительность

Твердотельные газовые сенсоры нашли широкое применение в качестве эффективных инструментов мониторинга окружающей среды [1-4]. Основными материалами чувствительных элементов таких сенсоров, являются полупроводниковые оксиды металлов [1-3] и металлсодержащие органические полимеры [4]. Перечисленные материалы имеют приемлемую чувствительность к изменениям состава окружающей газовой среды.

Среди широкого ряда оксидов металлов, как материал для газовых сенсоров особый интерес представляет оксид цинка (ZnO) [1]. Интерес обусловлен такими свойствами оксида цинка, как химическая инертность, временная стабильность, устойчивость к атмосферному воздействию, высокой чувствительности к токсичным и взрывоопасным газам [1,5]. Известны различные типы газовых сенсоров на основе оксида цинка: сенсоры на толстых и тонких пленках, на наночастицах и нанотрубках [5]. При этом показано, что чувствительность материала пропорциональна отношению площади поверхности к его объему.

В работе проводилось исследование характеристик газочувствительности пленок оксида цинка, полученных методом высокочастотного магнетронного распыления [6], на NO2, CO2, и CO.

Методика эксперимента

Нанокристаллические пленки ZnO наносили на подложки из ситалла методом высокочастотного реактивного магнетронного распыления на установке BOC Edwards Auto 500 [6]. Использовали мишень Zn 99,999% чистоты (Kurt J. Lesker Company). Распыление проводили в атмосфере смеси кислорода и аргона. Содержание кислорода в газовой смеси составляло 20, 50 и 80%; мощность магнетронного разряда – 100, 125 и 150 Вт; рабочее давление в процессе распыления – 0,2, 0,5 и 0,8 Па; варьировалась температура предварительного подогрева. Толщину полученных пленок поддерживали на уровне 60±4 нм. Исследования морфологии поверхности и контроль толщины пленок проводили с помощью Зондовой Нанолаборатории NTEGRA Vita, растрового электронного микроскопа c ионной колонной Nova Nanolab 600, in-situ кварцевого измерителя толщин FTM-7.

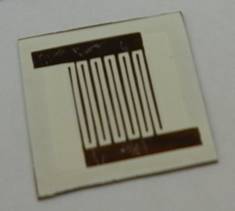

Затем к полученной структуре формировали Ti/Ni контакты толщиной 300 нм методом магнетронного распыления на постоянном токе (рис. 1).

Исследование характеристик газочувствительности полученных пленок проводили на стенде для измерения газочувствительности. В его состав входит камера с возможностью напуска газа и его вентиляции, температурный столик, обеспечивающий нагрев до заданной температуры, и контрольно-измерительная система. Измеряли значение сопротивления пленок в отсутствии и при наличии контрольных газов (NO2, CO2, CO). Коэффициент газочувствительности рассчитывали по формуле S(%) = (|Rg − Ra|/Ra) × 100 %, где Rg и Ra – сопротивление пленки при наличии и отсутствии контрольного газа, соответственно.

Результаты и их обсуждение

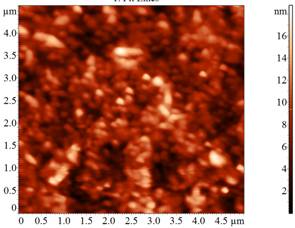

С целью выявления влияния режимов получения пленок ZnO на их газочувствительные свойства были изготовлены макеты сенсоров (рис. 1). Микроскопические исследования показали, что полученные пленки ZnO однородны, при этом значения размера зерен лежат в диапазоне от 50 до 250 нм (рис. 2).

|

|

|

Рисунок 1 – Макет газового сенсора |

|

|

|

|

а |

б |

|

|

|

|

в |

|

|

Рисунок 2 – АСМ-изображения полученных пленок ZnO |

|

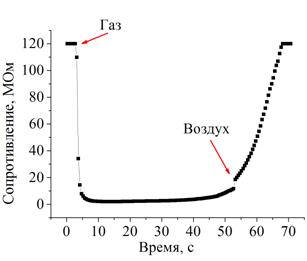

Результаты измерения динамики изменения сопротивления пленок (характеристики газочувствительности) при реакции на газ-окислитель NO2 показаны на рис. 3. Из рисунка видно, что сопротивление уменьшалось у пленок, полученных в отсутствии предварительного нагрева (рис. 3,а, образцы I типа), и увеличивалось у пленок, полученных при наличии предварительного нагрева подложки или их последующего температурного отжига (рис. 3,б, образцы II типа). Увеличение сопротивления пленок при реакции на газ-окислитель характерно для пленок n-типа электропроводности и объясняется обеднением поверхностного слоя пленки носителями заряда [7]. Пленки p-типа проявляют противоположную реакцию. Последующие исследования показали, что процентное содержание кислорода в газовой смеси, рабочее давление в камере, и мощность используемого магнетронного разряда не оказывали влияние на тип проводимости. Таким образом, выявлено, что только температура предварительного нагрева определяет тип проводимости получаемых пленок.

|

|

|

|

а |

б |

|

Рисунок 3 – Изменение сопротивления пленок ZnO при реакции на NO2, полученных при |

|

Исследование характеристик газочувствительности проводили при комнатной температуре для образцов I типа, комнатной температуре и нагреве от 50 до 250 ºС для образцов II типа. Значения коэффициента газочувствительности образцов I типа на 50-100 ppm NO2 составили 81-97%, времени отклика 5-12 с, II типа на 10 ppm NO2 – 62% и порядка 100 с, соответственно.

Установлено, что для образцов I и II типа с увеличением рабочего давления в камере, доли кислорода в газовой смеси, уменьшением мощности магнетронного разряда при формировании пленок значение коэффициента газочувствительности увеличивается. При этом размер зерен увеличивался от 50 до 150 нм. Дальнейший рост размера зерна приводил с 150 до 250 нм приводил к уменьшению коэффициента газочувствительности пленок.

Выявлено, что основное влияние на время реакции и восстановления сенсора оказывают давление в камере и процентное содержание кислорода в газовой смеси. Так время реакции сенсор на газ при повышении этих величин уменьшилось с 12 до 5 с. Однако, образцы полученные при дефиците кислорода (процентное содержание кислорода в газовой смеси 20% и давление 0.2 Па) не восстанавливались.

Образцы II типа не реагировали на CO2 и СО при комнатной температуре, что можно объяснить необходимостью активации адсорбции газа на поверхности активного слоя. Реакция наблюдалась при температурах 200-250ºС.

Заключение

Наиболее оптимальным способом нанесения тонких пленок ZnO для реализации газовых датчиков на их основе, является реактивное высокочастотное распыление мишени Zn в газовой смеси кислорода и аргона при концентрации кислорода 80%, давлении в камере 0,8 Па и мощности магнетронного разряда 100 Вт.

Выполненные исследования позволили установить режимы распыления мишени цинка, обеспечивающие формирование пленок ZnO пригодных для изготовления газовых сенсоров. Среднее время отклика таких сенсоров на газы NO2 составило 5-15 с. Полученные значения коэффициента газочувствительности находились в диапазоне 30-67% для концентраций NO2 от 20 до 100 ppm, СО и СО2 от 50 до 100 ppm и 81-97% для более высоких концентраций газов от 500 до 1000 ppm. В зависимости от режимов формирования пленки оксида цинка время восстановления газовых сенсоров варьировалось от 15 секунд до нескольких минут. Выявлено, что предварительный нагрев пленок и/или последующий отжиг приводит к изменению типа электропроводности получаемых пленок оксида цинка.

Результаты исследования могут быть использованы при разработке технологии создания чувствительных элементов газовых сенсоров.

Исследование выполнено при поддержке Министерства образования и науки Российской Федерации, соглашение 14.А18.21.2052 «Разработка технологии формирования наноструктурированных материалов и гибридных сенсорных систем на их основе».

Литература

1. V. Kobrinsky, E. Fradkin, V. Lumelsky, A. Rothchild, Y. Komem, Y. Lifshitz. Tunable gas sensing properties of p- and n-doped ZnO thin films [Text] // Sensors and actuators B. 2010. Vol. 148. P .379–387.

2. Петpов В.В., Назаpова Т.Н., Копылова Н.Ф., Заблуда О.В., Кисилев И., Бpунс М. Исследование физико-химических и электрофизических свойств, газочувствительных хаpакте pистик нанокомпозитных пленок состава SiO2-SnOX-CuOY [Текст] // Нано- и микросистемная техника, 2010. – № 8. – С.15-21.

3. Петров В.В., Назарова Т.Н., Королев А.Н., Козаков А.Т., Плуготаренко Н.К. Формирование тонких газочувствительных оксидных пленок смешанного состава, легированных серебром // Физика и химия обработки материалов, 2005. – № 3. – С.58-62.

4. Аль-Хадрами И.С., Королев А.Н., Семенистая Т.В., Назарова Т.Н., Петров В.В. Иccледование газочувствительных свойств медьсодержащего полиакрилонитрила [Текст] // Известия высших учебных заведений. Электроника, 2008. – № 1. – С.20-25.

5. M. Tonezzer, R.G. Lacerda. Integrated zinc oxide nanowires/carbon microfiber gas sensors [Text] // Sensors and Actuators B, 2010. – Vol. 150. – P. 517–522.

6. Гусев Е.Ю., Гамалеев В.А, Михно А.С., Мироненко О.О.. Исследование режимов нанесения нанокристаллических пленок оксида цинка методом высокочастотного реактивного магнетронного распыления [Текст] // Фундаментальные исследования, 2012. –№11. – С.389-391.

7. Гамалеев В.А., Михно А.С., Мироненко О.О., Гусев Е.Ю. Исследование влияния температуры предварительного нагрева на тип проводимости пленок оксида цинка [Текст] // Материалы Всероссийской молодежной научной школы «Актуальные проблемыфизики» в рамках фестиваля науки. Ростов-на-Дону: Издательство Южногофедерального университета, 2012. – С.168-170.